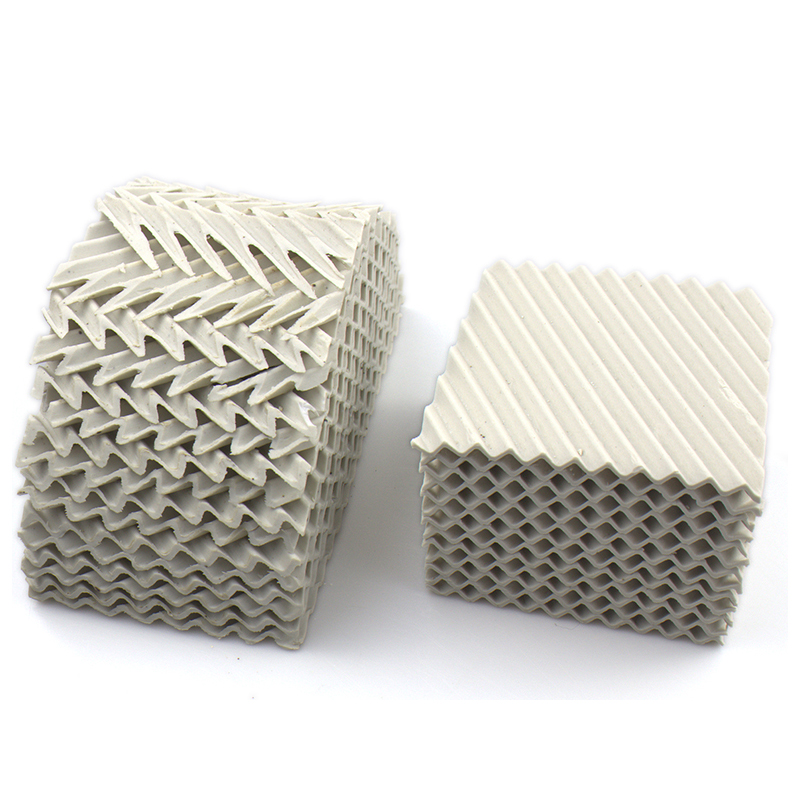

Strukturierte Turmpackung aus Keramik

Produkte Einführung vonKeramische Strukturpackung

Die einzigartige Struktur der Keramik und ihre guten hydrophilen Eigenschaften ermöglichen die Bildung eines sehr dünnen Flüssigkeitsfilms auf der Oberfläche. Die gewundenen Kanäle fördern die Luftströmung, verhindern jedoch deren Aufnahme durch die Luftströmung. Die Keramikpackung ist korrosionsbeständig und hochtemperaturbeständig. Die Oberflächenstruktur besitzt gute Benetzungseigenschaften, beschleunigt den Flüssigkeitsfluss und minimiert die Flüssigkeitsaufnahme. Das Risiko von Überhitzung, Aggregation und Verkokung wird reduziert. Dieses Produkt wird aus hochwertigen, chemisch verarbeiteten Porzellanerde-Rohstoffen hergestellt und ist hochtemperatur- und druckbeständig, chemisch stabil und hochfest. Es eignet sich ideal als Träger für verschiedene Katalysatoren.

Chemische Analyse vonKeramische Strukturpackung

| Zusammensetzung | Wert |

| SiO2 | ≥72 % |

| Fe2O3 | ≤0,5 % |

| CaO | ≤1,0 % |

| Al2O3 | ≥23 % |

| MgO | ≤1,0 % |

| Andere | 2% |

Physikalische Eigenschaften von KeramikStrukturierte Packung

| Index | Wert |

| Spezifisches Gewicht (g/cm3) | 2.5 |

| Wasseraufnahme (Gew.-%) | ≤0,5 |

| Säurebeständigkeit (Gew.-%) | ≥99,5 |

| Verlust beim Verbrennen (Gew.-%) | ≤5,0 |

| Max. Betriebstemperatur (℃) | 800 |

| Druckfestigkeit (Mpa) | ≥130 |

| Mohshärte (Skala) | ≥7 |

Technische Spezifikation von KeramikStrukturierte Packung

| Spez. | Spezifische Oberfläche (m2/m3) | Schüttdichte (kg/ m3) | Porenanteil (%) | Schrägwinkel | Druckabfall (mmHg/m) | Theo. Platte (m-1) | Hydraulischer Durchmesser (mm) | Flüssigkeitsbelastung (m3/m2h) | Max. Faktor m/s (Kg/m3)-1 |

| 125 Jahre | 125 | 320 | 90 | 45 | 1.8 | 1.8 | 28 | 0,2-100 | 3.0 |

| 250 Jahre | 250 | 420 | 80 | 45 | 2 | 2.5 | 12 | 0,2-100 | 2.6 |

| 350 Jahre | 350 | 470 | 78 | 45 | 2.5 | 2.8 | 10 | 0,2-100 | 2.5 |

| 450 Jahre | 450 | 520 | 72 | 45 | 4 | 4 | 7 | 0,2-100 | 1.8 |

| 550 Jahre | 550 | 620 | 74 | 45 | 5.5 | 5-6 | 6 | 0,18-100 | 1.4 |

| 700 Jahre | 700 | 650 | 72 | 45 | 6 | 7 | 5 | 0,15-100 | 1.3 |